能代工場

- 工場設立

- 1995年

- 敷地面積

- 104,422m²

- 製造品目

- 医療用医薬品(固形剤)

- 認証登録工場

- 環境マネジメントシステム

ISO14001

2001年取得

労働安全衛生マネジメントシステム

OHSAS18001

2003年取得

ISO45001

2019年8月にOHSAS18001より移行

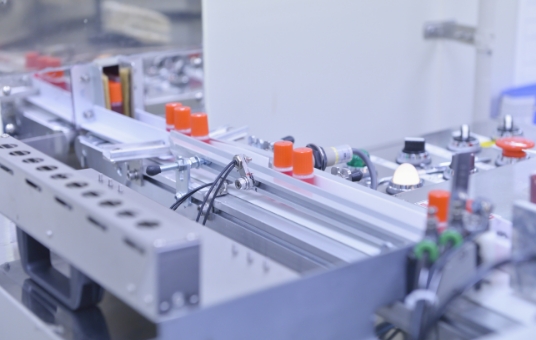

ローコスト大量生産。

原薬から製剤までの一貫生産も。

杏林製薬(株)の原薬製造工場としてスタートした能代工場では、自社開発製品のAPI製造を行っています。

一方で、その後稼働を開始した製剤工場に関しては、原料・中間製品を自動搬送するフロービンシステムや省人化を実現したロボットアームなどを採用。自動化による高い生産性を有したローコストでの大量生産を可能にしています。現在は、この強みを活かして、錠剤やカプセル剤を中心として、新薬のみならず、生産数量の多いジェネリック医薬品も生産しています。また海外当局の査察に対しても堅実な成果を上げています。

高岡工場

- 工場設立

- 2024年

- 敷地面積

- 42,457m²

- 製造品目

- 医療用医薬品(固形剤)

製造の更なる効率化と

環境に配慮した新工場です。

高岡工場は、最大20億錠製造可能な固形製剤工場です。原料、資材及び製品は自動倉庫に保管し、中間製品の容器への移し替え、生産設備への投入、包装作業を自動化することで省人化を図っています。粉立ちのある製造室には前室(エアロック)を設け、クロスコンタミネーションにも配慮しています。工場の動力源としてLNGや水力発電を採用することで、一般的な重油や火力発電と比較しCO2発生量を約6分の1まで削減可能としています。さらに、建屋を敷地の南半分に配置することで、将来の更なる拡張性に配慮しています。

井波工場

- 工場設立

- 1975年

- 敷地面積

- 12,967m²

- 製造品目

- 医療用医薬品(固形剤・点眼剤)、

一般用医薬品(点眼剤)

- 認証登録工場

- 環境マネジメントシステム

ISO14001

2008年取得

労働安全衛生マネジメントシステム

OHSAS18001

2009年取得

ISO45001

2019年8月にOHSAS18001より移行

ジェネリック医薬品を中心とした

多品種少量生産。

主にジェネリック医薬品の製造を行っている井波工場は、2005年よりキョーリン製薬グループの工場として稼働を開始しました。内服固形剤の少量生産に対応できる機動力が強みで、グループ外からの受託も含めて200品目以上の製品を生産しています。委託元の製薬会社からの査察などを糧として、高品質な製品を安定的に供給し続けるノウハウを蓄積しています。近年のジェネリック医薬品需要増に対応するとともに、能代工場、滋賀工場との連携により安定供給体制を構築し、一層の生産性と信頼性の向上に努めています。

滋賀工場

- 工場設立

- 1977年

- 敷地面積

- 61,272m²

- 製造品目

- 医療用医薬品(製剤・包装:固形剤・ドライシロップ、包装:バイアル・点鼻剤)、

一般用医薬品(固形剤)

- 認証登録工場

- 環境マネジメントシステム

ISO14001

2019年8月取得

労働安全衛生マネジメントシステム

ISO45001

2019年8月取得

グローバルGMPに対応した

受託生産を中心に。

外資系製薬会社の生産拠点として数十年に及ぶ歴史を持つ滋賀工場は、2012年よりキョーリン製薬グループの工場として稼働を開始しました。キョーリン製薬グループの主力製品の生産に加え、外資系製薬会社の日本向け医薬品の製造など、グループ外からの受託比率が高いことが特長です。創業時からグローバルGMPに対応し、クロスコンタミ防止などを意識した生産設備を整備するとともに、最新設備の導入を進めることで、時代のニーズに対応した生産を可能にしています。海外グローバル企業からの多くの受託経験とノウハウを活かし、グループ外からの受託拡大を積極的に進めています。